如今的制造业传感器每分钟可检测几十个对象,这会产生大量数据。而集成于关节的一组机器人运动相关传感器将每秒收集数千个数据点。如果每个机器人有四个或更多关节,这很快就会变得难以应对。

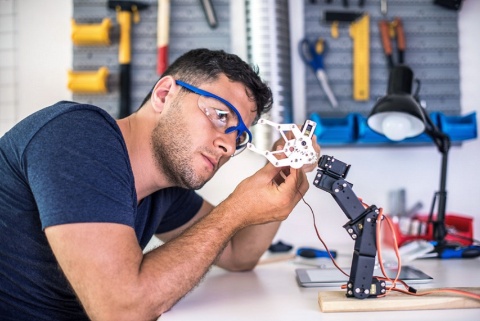

如何将更多传感器集成到机器人中,以帮助延长正常运行时间、优化维护计划并启用新的业务模型。

没有什么比机器意外停止工作更让人沮丧的了,比如我们的车在某天早上无法起动。为避免这种麻烦,我们应该遵守推荐的维修服务周期。不过,这种做法并不理想,因为人们常常不得不在备件和服务上花费额外时间和金钱。

那么,我们怎样才能在过于频繁的维护与过少维护之间找到平衡呢? 传感器如何帮助我们优化这类维护的计划安排呢?

在工业领域情况类似:所使用的自动化设备和机器人只有在功能完全正常状态下才能完成工作。为做到这一点,需要对其进行定期维护。不过,关掉这些机器以便执行维护,会占用生产活动的宝贵时间。此外,由于生产过程中的特定负载曲线,自动化团队可能更换目前仍然完全正常运行的部件。这会带来巨大成本,如果机器用户对此更了解,本可避免这种成本。

如今自动化机器和机器人在大多数工厂司空见惯,人们很容易认为它们会在断电之前一直保持运行。不过,技术人员和工程师必须保持一切正常运行。

像我们的汽车一样,大多数生产设备都有某种维修计划。根据统计服务预测,经过一定的使用时间后,机器需要上油,更换部件,重要部件需要检查。有时,这些检查快速而简单。其他时候,它们可能需要长时间工作,并且(有时)需要更换昂贵的部件,以避免以后发生意外故障。

根据使用类型,这些计划维修服务之间的间隔可能会有所不同。经常提升一吨铸造金属件的机器臂,相比只提升一半质量或移动速度慢得多的机器臂而言,可能磨损得更厉害。

维护团队必须努力地平衡预防性维护活动,以便设备尽可能以最低维修成本保持可用性。与此同时,应该经常进行预防性维护,使机器在使用期间不会发生故障,而这会导致意外维护工作,并浪费生产时间。

大多数企业实施持续改进计划(CIP)。团队审查故障和维护报告,并讨论如何避免再次发生这个问题。 一旦团队找到解决方案,就会将其记录在案并实施。如果问题再次发生,可以重复使用或修改记录在案的解决方案。

这种计划非常有效,使得纠正故障的成本已开始超过问题导致的成本。

识别此类问题所需的数据的收集也变得更加容易。由于工业4.0,工厂的设备正在逐步联网。这会产生更多数据供分析。如果由机器产生的废料零件开始增多或者完成工序所花费的时间缓慢增加,则可以很快看到这一点。这些变化可能表明机器需要进行维护。

通常,我们遇到的人似乎与其机器结合在一起。汽车、电动工具和办公设备—— 他们会注意到它发出的声音地变化,以此说明设备很快就会发生故障。结果,设备在几天之内确实会崩溃。

这种人类直觉依赖于我们的感官、过去的经验和对其他依赖因素的理解,这解释了系统内所观察到变化的可能的根本原因。

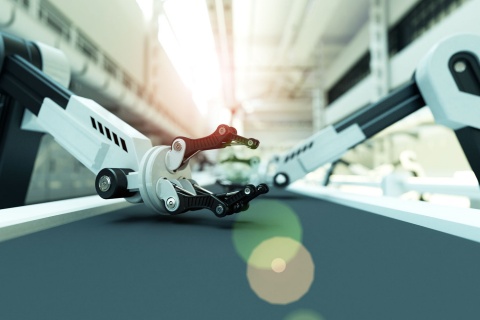

同样,机器人为我们提供了多种信号,我们可以用来推断其健康状况。也许它转动声音的变化或轻微抖动——这些都是电机、变速箱或轴承不在最佳状态的迹象。譬如,如果功耗略有稳定上升,或许机械阻力会有所增大。这同样是由于即将发生故障的轴承造成的,导致电气系统消耗比平时更大的电流。

传感器目前在制造业大量使用。没有传感器,就不可能确保温度和压力是正确的,并且不可能检测到对象在正确时间位于正确位置。光学传感器和磁传感器用于检测沿传送带移动的对象。自动导引车(AGV)越来越多地使用雷达和激光传感,从而使其能够在工厂车间四处走动并避开任何意外障碍。

但其核心用途仍然是控制和监控制造流程。如果工厂收集工业4.0数据,有时收集的数据仅用于在故障发生后对其进行分析。

高精度传感器已经变得越来越普遍,在某些情况下其价格几乎下降到每个只需几美分。半导体行业利用硅的独特特性,制造出微小的传感器,可以在测量温度时达到0.1度的精确度。诸如微加工之类的能力已经允许批量生产具有比人类头发更细小的活动件的芯片。这种被称为MEMS传感器的器件用于制造麦克风。

霍尔效应等众所周知的物理效应用于将磁场转换为电信号。这种传感器用于测量有多大电流流过导体。诸如巨磁电阻这样的其他方法利用可用于测量磁场的量子力学效应。作为巨磁电阻(GMR)应用的这种传感器,可用于测量电机转速或机械轴的角度。

在某些情况下,多个传感器都可集成于相同设备。温度传感器通常就是这种情况。温度测量装置非常简单,可以与其他传感器的模拟电子元件一起轻松集成。

几乎没有理由不将一系列传感器集成于机器人来监测其健康状况,因为它们具备这种低成本但高质量的传感能力。譬如,温度、振动、噪声、定位和运动、加速和力传感器都可以集成于机器人的关节。其中许多传感器已经存在,因为启用机器人或任何其他机器的预期功能需要这些传感器。但除此之外,监控所有这些传感器将会识别潜在早期故障的迹象,就像人凭直觉一样。平均温度的升高以及不正常的抖动和功耗消耗得过大,可突显即将发生的轴承或变速箱故障。

有两个关键挑战与基于传感器的健康监测和预测性维护措施有关:

如今的制造业传感器每分钟可检测几十个对象,这会产生大量数据。而集成于关节的一组机器人运动相关传感器将每秒收集数千个数据点。如果每个机器人有四个或更多关节,这很快就会变得难以应对。

第二个挑战是始终存在的其他风险,更多的传感器对机器的运算算法而言有时不一定需要,它们可能发生故障并造成假警报。

如果要使用这种连续感测,则还需要立即进行评估,以突显即将发生的故障。英飞凌XMC4000系列等微控制器,可用于收集、预处理和评估数据。这些微小的数字计算器具有连接到这些传感器的所有必要数据接口,也可以集成于机器人关节内。传感器信息的这种融合可以在芯片上进行评估,也可以通过工业4.0数据网络传输到中央计算机。EtherCAT作为一个这样的联网标准,由XMC4000系列提供本地支持。

关于假警报的风险,重要的是仅使用达到最高质量标准的传感器,并在给定环境下对测得的参数数据进行特别评估。大多数英飞凌传感器都能满足最苛刻的汽车质量标准,并已无数次成功证明其用于道路上行驶的汽车时的长期稳定性。

人工智能是关于模式识别的,可以用来复制一些看上去像人类直觉的东西。最初,AI会了解在维护良好的机器人上在正常条件下的预期熔断传感器输出。

通过不断检查温度、负载、功耗和运动,AI随后可以很容易地在这些参数开始超出预期范围的情况下高亮显示。这将使得维修团队去检查机器人是否处于过度磨损状态。

生产设施在制造和维护方面需要巨额的财务投资。维护团队努力使这些设施保持最佳工作状态。在许多情况下,通常很难证明将现有站点升级到工业4.0联网解决方案的成本的合理性。不过,随着实用的微型传感技术以及功能强大但微小的微控制器解决方案的推出,未来的机器人和制造设备可能会带来有价值的见解。

随着人工智能设备的功能及集成的发展,机器人和制造设备将能够自行检测其磨损程度。如果这可以延长正常运行时间,并确保工厂更高效,我们将感谢这些微小的硅传感和计算解决方案 ,帮助我们提高业务利润率并增强盈利能力。

通过将状态监测和预测性维护解决方案引入机器人系统,将能实现新的高级商业模式。特别是协作机器人,它们可以很容易针对特定任务进行编程和适应,只要在简单的生产或装配过程中某些处理任务出现峰值负载情况,协作机器人就会越来越有用武之地。到目前为止,生产团队的应对是通过临时雇佣更多工人来扩大员工队伍。

在未来,临时租用一队(协作)机器人可以完成这项工作。如果可以在之后评估机器的实际使用情况并且最终账单可以在定价中体现这一点,或者,对于机器在租用过程中是否因为持续过载而导致加速老化有一个清晰的了解,这不是很好吗?使用传感器和强大的数据处理可以提供这种额外功能,这在工业4.0和(协作)机器人时代即将成为现实。

更新于:2018 年7月